隨著客戶需求的不斷變化,為了適應市場需求非標定制鋼格板產品越來越成為主流,但非標定制鋼格板產品由于其非標性,原規模化生產的控制手段就存在一定的局限性。但質量、成本、交期的控制仍然是生產管理的核心內容,生產管理的各項工作還必須圍繞提高鋼格板產品質量,降低生產成本,滿足客戶交期來開展。為了實現這一目標就必須結合不同鋼格板產品其非標特性加以分析制定出切實可行的辦法。圍繞減少浪費,提高效能來進行生產組織的一種現代化生產。

大多數情況下一個公司鋼格板產品雖然結構形式和尺寸規格千變萬化,但作業工序相對比較標準。實際上單件流水式加工就是作業工序的流水化,仍然符合基本的流水作業思想,所以大多數鋼格板產品可以通過非標鋼格板產品的標準化作業來實現單件流水式加工生產。如何實現單件流水式加工生產是我們探討的重點。

非標鋼格板特性分析

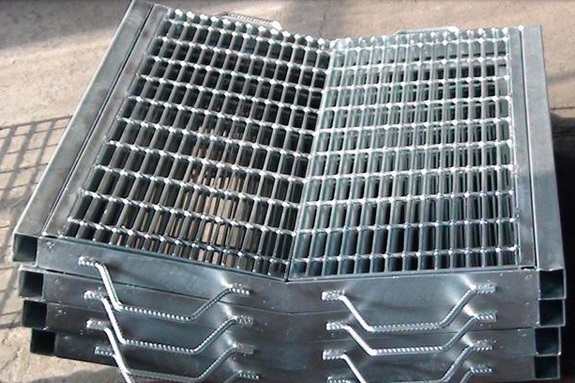

在實施之前應該將公司鋼格板產品按產品的屬性和使用范圍進行分類,實際上是進行一類鋼格板產品的標準化設計。在進行非標鋼格板產品設計時大多依據企業已有的標準化產品作為原型加以改進設計。工藝人員必須認真對鋼格板產品進行工藝研究和分析,特別關注非標鋼格板部分的工藝設計,必須切實考慮現有鋼格板生產線的設備、工裝、工具,甚至是工位器具以及作業空間,盡可能的在現有工藝水平下完成非標鋼格板產品的工藝設計。同時,如果在進行工藝分析過程中發現設計結構不利于在現有條件下的生產有必要和設計師進行工藝溝通,在不改變客戶需求的條件下統一到現有的鋼格板生產制造平臺上來。

標準化工序設計

新的工藝路線必須建立在原有的標準鋼格板產品的生產工藝路線基礎上。在工序設計上采用主干線加支線的辦法,標準作業工序作為主干線,非標部分以支線的方式與主干線搭接,這樣我們只要設計好了非標鋼格板部分的工序節奏就能以原有標準作業的方式組織好生產,使得整個的生產規劃和生產控制變得簡單,而且減少了非標定制鋼格板產品制作過程中的不確定性。事先進行非標鋼格板作業規劃,包括作業過程中的物流規劃,確保非標作業動作的標準化進行場地規劃,將各個工序所需要的材料就近放置,便于生產作業人員不離線就近取材保證持續生產,減少領料的時間浪費。在工序轉運間設置可移動工裝以減少搬運浪費等。

質量控制

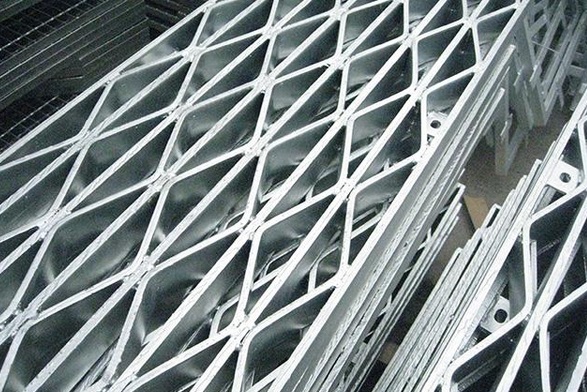

運用統計工具制作滿足寬使用范圍(滿足80%)的標準工裝,以提高鋼格板生產速度和質量。結合鋼格板產品的不同特點,在前面工藝分析,工序布置和動作研究的基礎上,可以研究制作適合大多數鋼格板產品的作業工裝,這樣可以將一些看似非標的鋼格板產品用標準化的方法來完成生產,自然提高了質量保證能力,同時降低了生產準備時間提高了作業效率。 為了實現一個流的生產,質量檢測就必須作為生產的一道工序納入生產線規劃中,設置檢驗工序確保產品質量。同時強化“質量是制造出來的不是檢驗出來的”意識,加強工序自檢和互檢。

精細化生產方式是一門技術也是一門制造的哲學,其精髓是“徹底排除生產過程中的各種浪費,全員上下進行永不停止的持續改善”,強調的是不能半途而廢,必須永不停止。精益生產方式可以肯定的說不是一種立竿見影的方法,需要長期持續不斷的努力才能開花結果。必須培養工人工作的自豪感,教育員工遵守規則,事事從小事做起,逐步形成一個干凈整潔的工作環境。